Aplicação de retardantes de chama adesivos/selantes/adesivos

Setor da construção civil:Instalação de portas corta-fogo, paredes corta-fogo e placas corta-fogo.

Campo eletrônico e elétrico:Placas de circuito impresso, componentes eletrônicos

Indústria automotiva:Bancos, painéis de instrumentos, painéis de portas

Área aeroespacial:Instrumentos de aviação, estruturas de espaçonaves

Artigos domésticos:Móveis, pisos, papéis de parede

Fita adesiva de transferência retardante de chamas:Excelente para metais, espumas e plásticos como o polietileno.

Funcionamento dos retardantes de chama

Os retardantes de chama inibem ou retardam a propagação do fogo, suprimindo as reações químicas na chama ou formando uma camada protetora na superfície de um material.

Eles podem ser misturados com o material base (retardantes de chama aditivos) ou ligados quimicamente a ele (retardantes de chama reativos). Os retardantes de chama minerais são tipicamente aditivos, enquanto os compostos orgânicos podem ser reativos ou aditivos.

Desenvolvendo adesivos retardantes de chamas

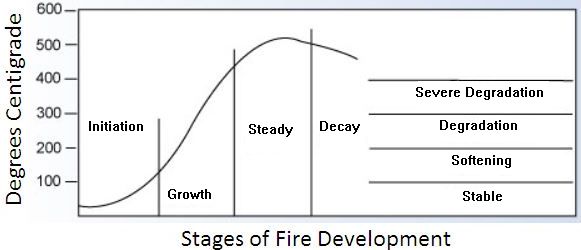

Um incêndio possui, na prática, quatro estágios:

Iniciação

Crescimento

Estado estacionário e

Decadência

Comparação das temperaturas de degradação de um adesivo termofixo típico

Com aqueles atingidos em vários estágios de um incêndio

Cada estado possui uma temperatura de degradação correspondente, conforme mostrado na Figura. Ao projetar um adesivo retardante de chamas, os formuladores devem concentrar seus esforços em fornecer resistência à temperatura no estágio de incêndio adequado para a aplicação:

● Na fabricação eletrônica, por exemplo, um adesivo deve suprimir qualquer tendência do componente eletrônico de pegar fogo - ou iniciar um incêndio - caso haja um aumento de temperatura induzido por uma falha.

● Para a colagem de azulejos ou painéis, os adesivos precisam resistir ao desprendimento nas fases de crescimento e de estado estacionário, mesmo em contato direto com a chama.

● Devem também minimizar a emissão de gases tóxicos e fumaça. É provável que estruturas de suporte de carga passem por todas as quatro fases do incêndio.

Ciclo de Combustão Limitante

Para limitar o ciclo de combustão, um ou mais dos processos que contribuem para o incêndio devem ser eliminados por meio de:

● Eliminação do combustível volátil, por exemplo, por resfriamento

● Produção de uma barreira térmica, como por carbonização, eliminando assim o combustível ao reduzir a transferência de calor, ou

● Extinguir as reações em cadeia na chama, por exemplo, adicionando sequestradores de radicais adequados.

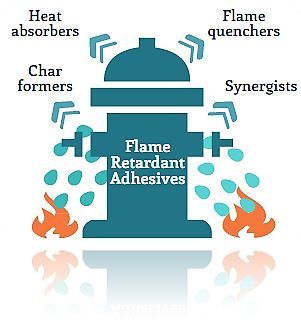

Os aditivos retardantes de chama fazem isso agindo química e/ou fisicamente na fase condensada (sólida) ou na fase gasosa, desempenhando uma das seguintes funções:

●Formadores de caracteres:Geralmente compostos de fósforo, que removem a fonte de combustível de carbono e fornecem uma camada isolante contra o calor do fogo. Existem dois mecanismos de formação de carvão:

Redirecionamento das reações químicas envolvidas na decomposição em favor de reações que produzem carbono em vez de CO ou CO2 e

Formação de uma camada superficial de carvão protetor

●Absorvedores de calor:Geralmente são utilizados hidratos metálicos, como o tri-hidrato de alumínio ou o hidróxido de magnésio, que removem o calor pela evaporação da água da estrutura do retardante de chamas.

●Extintores de chamas:Geralmente são sistemas halogenados à base de bromo ou cloro que interferem nas reações em uma chama.

● Sinergistas:Geralmente compostos de antimônio, que melhoram o desempenho do extintor de chamas.

Importância dos retardantes de chama na proteção contra incêndios

Os retardantes de chama são uma parte importante da proteção contra incêndios, pois reduzem não só o risco de início de um incêndio, mas também o de sua propagação. Isso aumenta o tempo de fuga e, consequentemente, protege pessoas, bens e o meio ambiente.

Existem muitas maneiras de tornar um adesivo retardante de chamas. Vamos entender em detalhes a classificação dos retardantes de chamas.

A exigência por adesivos retardantes de chamas está aumentando e seu uso se expande para diversos setores industriais, incluindo aeroespacial, construção civil, eletrônica e transporte público (em particular, trens).

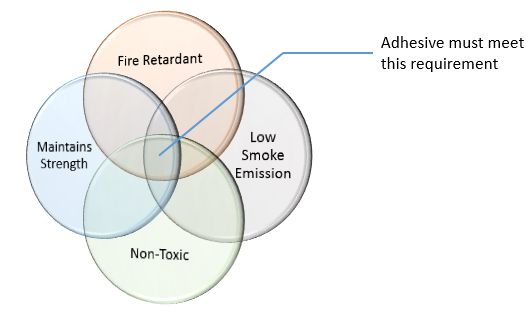

1: Portanto, um dos critérios principais óbvios é ser resistente à chama/não inflamável ou, melhor ainda, inibir as chamas – ou seja, ser retardante de fogo.

2: O adesivo não deve emitir fumaça excessiva ou tóxica.

3: O adesivo precisa manter sua integridade estrutural em altas temperaturas (ter a melhor resistência térmica possível).

4: O material adesivo decomposto não deve conter subprodutos tóxicos.

Parece uma tarefa árdua desenvolver um adesivo que atenda a todos esses requisitos – e, nesta fase, viscosidade, cor, velocidade de cura e método de cura preferido, preenchimento de folgas, desempenho de resistência, condutividade térmica e embalagem ainda nem foram considerados. Mas os químicos responsáveis pelo desenvolvimento adoram um bom desafio, então, que venha o desafio!

As regulamentações ambientais tendem a ser específicas para cada setor e região.

Um grande grupo dos retardantes de chama estudados demonstrou ter um bom perfil ambiental e de saúde. São eles:

● Polifosfato de amônio

● Dietilfosfinato de alumínio

● Hidróxido de alumínio

● Hidróxido de magnésio

● Polifosfato de melamina

● Diidrooxafosfafenantreno

● Estanato de zinco

● Hidroxestanato de zinco

Retardante de chama

Os adesivos podem ser desenvolvidos para atender a uma escala variável de resistência ao fogo – aqui estão os detalhes das classificações de teste do Underwriters Laboratory. Como fabricantes de adesivos, temos recebido solicitações principalmente para o UL94 V-0 e, ocasionalmente, para o HB.

UL94

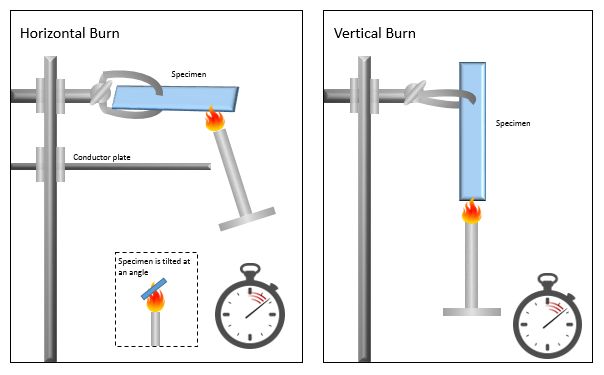

● HB: queima lenta em amostra horizontal. Taxa de queima <76 mm/min para espessura <3 mm ou a queima para antes de 100 mm

● V-2: (vertical) a queima para em <30 segundos e qualquer gotejamento pode estar em chamas

● V-1: (vertical) a queimação cessa em <30 segundos e gotejamentos são permitidos (mas devem)não(estar queimando)

● A queima V-0 (vertical) cessa em menos de 10 segundos e gotejamentos são permitidos (mas devem ser evitados).não(estar queimando)

● 5VB (amostra de placa vertical): a queima cessa em menos de 60 segundos, sem gotejamento; a amostra pode desenvolver um furo.

● 5VA como acima, mas não é permitido desenvolver um furo.

As duas últimas classificações se refeririam a um painel colado, e não a uma amostra de adesivo.

O teste é bastante simples e não requer equipamentos sofisticados; aqui está uma configuração básica de teste:

Pode ser bastante complicado realizar este teste apenas com alguns adesivos. Principalmente com adesivos que não curam adequadamente fora de uma junta fechada. Nesse caso, você só pode testar entre substratos colados. No entanto, cola epóxi e adesivos UV podem ser curados como um corpo de prova sólido. Em seguida, insira o corpo de prova nas garras do suporte de fixação. Mantenha um balde de areia por perto e recomendamos fortemente que faça isso em um ambiente com exaustão ou em uma capela de exaustão. Não acione nenhum alarme de fumaça! Principalmente aqueles conectados diretamente aos serviços de emergência. Incendeie o corpo de prova e cronometre quanto tempo leva para a chama se extinguir. Verifique se há gotejamento embaixo (esperamos que você tenha uma bandeja descartável à mão; caso contrário, adeus bancada impecável).

Os químicos especializados em adesivos combinam diversos aditivos para produzir adesivos retardantes de chamas – e, às vezes, até mesmo para extinguir as chamas (embora essa característica seja mais difícil de alcançar atualmente, visto que muitos fabricantes de produtos agora exigem formulações livres de halogênios).

Os aditivos para adesivos resistentes ao fogo incluem

● Compostos orgânicos formadores de carvão que ajudam a reduzir o calor e a fumaça, além de proteger o material subjacente de queimar ainda mais.

● Absorvedores de calor: são hidratos metálicos comuns que conferem ao adesivo ótimas propriedades térmicas (muitas vezes, os adesivos retardantes de chamas são selecionados para aplicações de colagem de dissipadores de calor, onde é necessária a máxima condutividade térmica).

É preciso encontrar um equilíbrio, pois esses aditivos podem interferir em outras propriedades do adesivo, como resistência, reologia, velocidade de cura, flexibilidade etc.

Existe diferença entre adesivos resistentes ao fogo e adesivos retardantes de chamas?

Sim! Existe. Ambos os termos foram usados no artigo, mas provavelmente é melhor esclarecer a situação.

Adesivos resistentes ao fogo

Esses produtos costumam ser adesivos e selantes inorgânicos. Eles não queimam e suportam temperaturas extremas. São utilizados em altos-fornos, estufas, etc. Embora não impeçam a combustão de uma estrutura, são excelentes para manter as peças em chamas unidas.

adesivos retardantes de chamas

Esses recursos ajudam a extinguir as chamas e a retardar a propagação do fogo.

Muitas indústrias procuram esses tipos de adesivos.

● Eletrônicos– para encapsulamento e proteção de componentes eletrônicos, colagem de dissipadores de calor, placas de circuito impresso etc. Um curto-circuito eletrônico pode facilmente provocar um incêndio. Mas as placas de circuito impresso contêm compostos retardantes de chamas – e muitas vezes é importante que os adesivos também possuam essas propriedades.

● Construção– Revestimentos e pisos (principalmente em áreas públicas) geralmente precisam ser resistentes ao fogo e fixados com um adesivo retardante de chamas.

● Transporte público– vagões de trem, interiores de ônibus, bondes etc. As aplicações de adesivos retardantes de chamas incluem a colagem de painéis compostos, pisos e outros acessórios e instalações. Os adesivos não apenas ajudam a impedir a propagação do fogo, como também proporcionam uma junta estética sem a necessidade de fixadores mecânicos antiestéticos (e barulhentos).

● Aeronave– Como mencionado anteriormente, os materiais do interior da cabine estão sujeitos a regulamentações rigorosas. Devem ser resistentes ao fogo e não podem encher a cabine de fumaça preta durante um incêndio.

Normas e métodos de ensaio para retardantes de chama

As normas relacionadas a testes de resistência ao fogo visam determinar o desempenho de um material em relação à chama, fumaça e toxicidade (FST). Diversos testes têm sido amplamente utilizados para determinar a resistência dos materiais a essas condições.

Testes selecionados para retardantes de chama

| Resistência à queimadura | |

| ASTM D635 | “Taxa de queima de plásticos” |

| ASTM E162 | “Inflamabilidade dos Materiais Plásticos” |

| UL 94 | “Inflamabilidade dos Materiais Plásticos” |

| ISO 5657 | “Potencial de ignição de produtos de construção” |

| BS 6853 | “Propagação de Chamas” |

| FAR 25,853 | “Norma de Aeronavegabilidade – Interiores dos Compartimentos” |

| NF T 51-071 | “Índice de Oxigênio” |

| NF C 20-455 | “Teste do fio incandescente” |

| DIN 53438 | “Propagação de Chamas” |

| Resistência a altas temperaturas | |

| BS 476 Parte nº 7 | “Propagação superficial de chamas – Materiais de construção” |

| DIN 4172 | “Comportamento dos materiais de construção em relação ao fogo” |

| ASTM E648 | Revestimentos de piso – Painel radiante |

| Toxicidade | |

| SMP 800C | “Testes de toxicidade” |

| BS 6853 | “Emissão de fumaça” |

| NF X 70-100 | “Testes de toxicidade” |

| ATS 1000.01 | “Densidade da fumaça” |

| Geração de fumaça | |

| BS 6401 | “Densidade Óptica Específica da Fumaça” |

| BS 6853 | “Emissão de fumaça” |

| NES 711 | “Índice de Fumaça dos Produtos da Combustão” |

| ASTM D2843 | “Densidade da fumaça da queima de plásticos” |

| ISO CD5659 | “Densidade Óptica Específica – Geração de Fumaça” |

| ATS 1000.01 | “Densidade da fumaça” |

| DIN 54837 | “Geração de Fumaça” |

Testando a resistência à queima

Na maioria dos testes que medem a resistência à combustão, os adesivos adequados são aqueles que não continuam a queimar por um período significativo após a remoção da fonte de ignição. Nesses testes, a amostra de adesivo curado pode ser submetida à ignição independentemente de qualquer substrato (o adesivo é testado como uma película livre).

Embora essa abordagem não simule a realidade prática, ela fornece dados úteis sobre a resistência relativa do adesivo à combustão.

Também é possível testar estruturas de amostra com adesivo e substrato. Esses resultados podem ser mais representativos do desempenho do adesivo em um incêndio real, visto que a contribuição do substrato pode ser tanto positiva quanto negativa.

Teste de queima vertical UL-94

Este estudo fornece uma avaliação preliminar da inflamabilidade relativa e do gotejamento de polímeros utilizados em equipamentos elétricos, dispositivos eletrônicos, eletrodomésticos e outras aplicações. Aborda características de uso final como ignição, taxa de queima, propagação da chama, contribuição do combustível, intensidade da queima e produtos da combustão.

Funcionamento e Configuração - Neste teste, uma amostra de filme ou substrato revestido é montada verticalmente em um recipiente sem correntes de ar. Um queimador é colocado sob a amostra por 10 segundos e a duração da chama é cronometrada. Qualquer gotejamento que inflame algodão cirúrgico colocado a 30 cm (12 polegadas) abaixo da amostra é anotado.

O teste possui diversas classificações:

94 V-0: Nenhuma amostra apresenta combustão com chama por mais de 10 segundos após a ignição. As amostras não queimam até a garra de fixação, não gotejam e não inflamam o algodão, nem apresentam combustão incandescente persistente por 30 segundos após a remoção da chama de teste.

94 V-1: Nenhuma amostra deve apresentar combustão com chama por mais de 30 segundos após cada ignição. As amostras não devem queimar até a garra de fixação, gotejar e inflamar o algodão, nem apresentar incandescência residual por mais de 60 segundos.

94 V-2: Este método envolve os mesmos critérios que o V-1, exceto que as amostras podem pingar e inflamar o algodão abaixo delas.

Outras estratégias para medir a resistência à combustão

Outro método para medir a resistência à combustão de um material é medir o índice limite de oxigênio (LOI). O LOI é a concentração mínima de oxigênio, expressa como uma porcentagem em volume da mistura de oxigênio e nitrogênio, que permite a combustão com chama de um material inicialmente à temperatura ambiente.

A resistência de um adesivo a altas temperaturas em caso de incêndio requer considerações especiais, além dos efeitos das chamas, da fumaça e da toxicidade. Frequentemente, o substrato protege o adesivo do fogo. No entanto, se o adesivo se soltar ou se degradar devido à temperatura do incêndio, a junta pode falhar, causando a separação do substrato e do adesivo. Se isso acontecer, o próprio adesivo fica exposto juntamente com o substrato secundário. Essas superfícies expostas podem contribuir ainda mais para a propagação do incêndio.

A câmara de densidade de fumaça do NIST (ASTM D2843, BS 6401) é amplamente utilizada em todos os setores industriais para a determinação da fumaça gerada por materiais sólidos e conjuntos montados na posição vertical dentro de uma câmara fechada. A densidade da fumaça é medida opticamente.

Quando um adesivo é colocado entre dois substratos, a resistência ao fogo e a condutividade térmica dos substratos controlam a decomposição e a emissão de fumaça do adesivo.

Em testes de densidade de fumaça, os adesivos podem ser testados isoladamente como um revestimento livre para simular a condição mais crítica possível.

Encontre o grau de retardante de chamas adequado.

Veja uma ampla variedade de retardantes de chama disponíveis no mercado atualmente, analise os dados técnicos de cada produto, obtenha assistência técnica ou solicite amostras.

TF-101, TF-201, TF-AMP